8.2 Hydropneumatische Steuerungen mit Druckmittelwandlern

Unter Druckmittelwandlern versteht man Ölbehälter, die zu zwei Drittel mit Öl gefüllt sind, und wo die Druckluft direkt oder indirekt auf den Ölspiegel drückt. Bei indirekter Betätigung wird ein beweglicher Kolben zwischen beide Medien geschaltet.

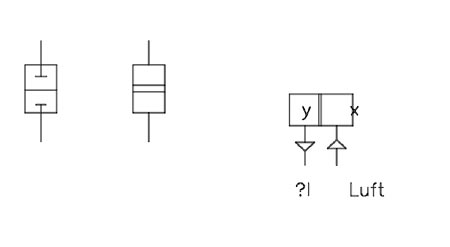

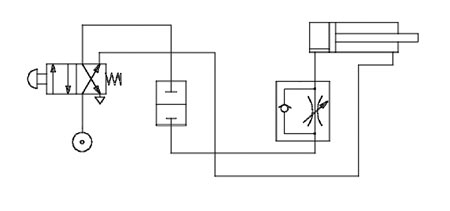

Prinzipskizze: Symbol DIN ISO 1219

direkt indirekt

Bild 8.9 Druckmittelwandler

Der Ölvorrat im Druckmittelwandler muß mindestens 1,5 mal so groß sein wie das Arbeitsraumvolumen, um die meist vorhandenen Leckverluste abzudecken. Weiters muß der Ölbehälter immer oberhalb des Zylinders angebracht werden, damit keine Luft angesaugt wird.

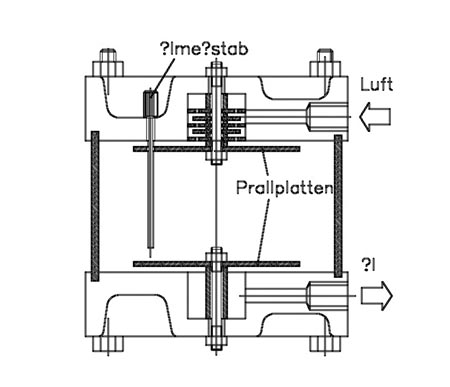

Aufbau eines Ölbehälters:

Bild 8.10 Ölbehälter

Der Luft und der Öleintritt in Bild 8.10 erfolgen seitlich, in der Mitte sind Prallbleche angeordnet, die für eine gleichmäßige Verteilung des eintreffenden Mediumstrahles sorgen. Ein ungebremst auf die Öloberfläche blasender Strahl würde zu Schaumbildung führen, Schaum kann nicht als Druckmedium dienen.

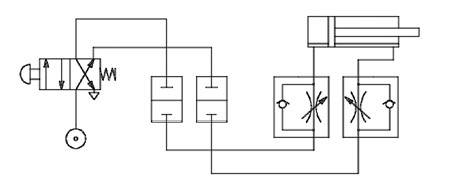

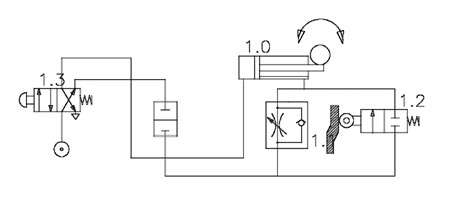

Druckmittelwandler werden in folgenden Grundschaltungen eingesetzt.

Bild 8.11Grundschaltung eines Druckmittelwandlers

Der Zylinder wird mit Öl befüllt, die Signale der Druckluft werden mit den Ölbehältern übersetzt, es kommt zu keiner Kraftverstärkung. Wichtig ist auch, daß die Behälter senkrecht montiert werden. Auch sind nicht alle Zylinder für solche Anwendungen geeignet, man muß darauf achten, daß diese Zylinder für Hydraulikanwendung mit bis zu 10 bar geeignet sind. Die Bewegung wird über Mengenregel und Drosselventile gesteuert.

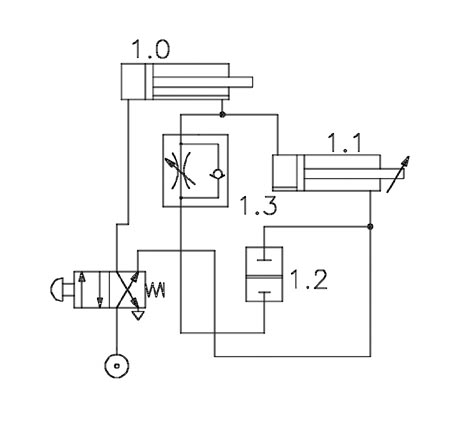

Es gibt auch die Möglichkeit Zylinder nur einseitig mit Öl zu beaufschlagen. Der Rückhub wird in der folgenden Abbildung von der Druckluft alleine gesteuert, während der Vorhub mit der Drosselschraube exakt eingestellt werden kann.

Bild 8.12 Grundschaltung mit einseitiger Druckbeaufschlagung

In Analogie zu Bild 8.8 kann die selbe Schaltung auch mit einem Druckmittelwandler durchgeführt werden.

Bild 8.13 Alternative Druckmittelwandler statt Vorschubeinheit konzentrisch

Die Funktion ist genau die gleiche wie in Bild 8.8. Anstelle der im Zylinder eingebauten Membrane ist jetzt ein Ausgleichsbehälter getreten.

Des weiteren gibt es verstellbare Umformer, die nur bis zu einem bestimmten Volumen mit Öl gefüllt werden können, eine weitere Befüllung wird durch einen verstellbaren Anschlag, der die Endlage des Trennkolbens festlegt, vermieden.

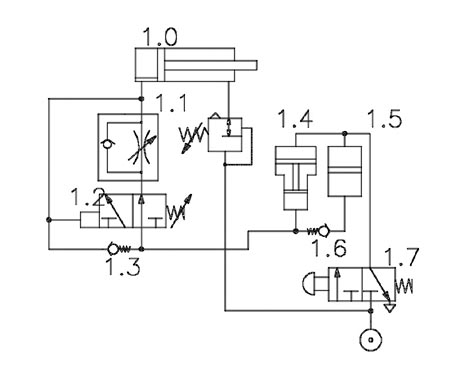

Bild 8.14 Verstellbare Wandler

Der Zylinder 1.0 wird durch das Drucköl der beiden Umformer 1.1 und 1.2 in die Ausgangslage gedrückt. Wird nun der Luftarbeitsraum mit Druck beaufschlagt, dann bewegt sich der Zylinder in seine Pluslage mit Eilganggeschwindigkeit. Das Öl wird in die beiden Umformer gedrückt, wobei aber der verstellbare Umformer 1.1 zunächst bevorzugt wird. Ist der Umformer 1.1 voll, dann wird das Öl über die Drossel in den zweiten Umformer gedrückt. Der Eilgang ist somit beendet, der Arbeitsgang hat nun begonnen. Über das Drosselventil 1.3 kann die Arbeitsgeschwindigkeit reguliert werden.

Eine spezielle Schaltung, wo zuerst geringer Druck, jedoch viel Volumen für das Füllen bzw. Ausfahren eines Zylinders erforderlich ist, und dann nach Bewegungsabschluß ein hoher Druck, aber geringeres Ölvolumen nötig ist, stellt die folgende Schaltung dar.

Bild 8.15 Grundschaltung mit hohem Volumenstrom am Anfang

Wird das Startventil 1.7 betätigt, dann baut sich in den Umformern 1.4 und 1.5 Druck auf. Der nicht druckverstärkende Umformer 1.5 füllt den Zylinder so lange, bis sich der einstellbare Umschaltdruck aufgebaut hat, ab dem die Hochdruckeinrichtung zu arbeiten beginnen soll.

Das Umschalten wird durch das druckabhängige Ventil 1.2 vollzogen, die den Hochdruckumformer 1.4 mit dem Hauptsystem 1.0 und 1.1 verbindet.

Auf einer Seite des Zylinders 1.0 wirkt ein konstanter Druck, der für die Rückstellbewegung verantwortlich ist.

Diese wird automatisch eingeleitet wenn das Hauptventil 1.7 seine Ausgangsstellung einnimmt. Alle anderen Bauteile nehmen ihre Grundstellungen an, das Öl strömt über die Rückschlagventile 1.3 und 1.6 aus dem Zylinder wieder zurück in die Umformer .

Maschinenbau - historisch - Geschichte - Engineering - modern - Technik - Praxis